Viele unserer Kunden stehen heute vor der Aufgabe, ihre bisher konventionell geführten Betriebe für die digitale Welt fit zu machen. Als Workflow-Spezialist habe ich in vielen spannenden Projekten Erfahrung gesammelt. In diesem Blog erkläre ich Ihnen an einem Beispiel, wie die digitale Transformation funktionieren kann.

Die Ausgangslage meines Beispiel-Kunden war folgende: Ein Druckvolumen von 800 000 Büchern pro Jahr bei einer durchschnittlichen Tagesproduktion von 1800 Büchern. In der Hochsaison sind es bis zu 4500 Bücher pro Tag, davon werden bis zu 80 Prozent in Auflage 1 hergestellt. Gedruckt werden die im Online-Webshop in Auftrag gegebenen und on-demand bestellten Produkte zu 100 Prozent digital. Ganz klar, dass es hier hochautomatisierte und vernetzte Prozesse braucht, um wirtschaftlich zu produzieren.

Hochautomatisiertes Equipment

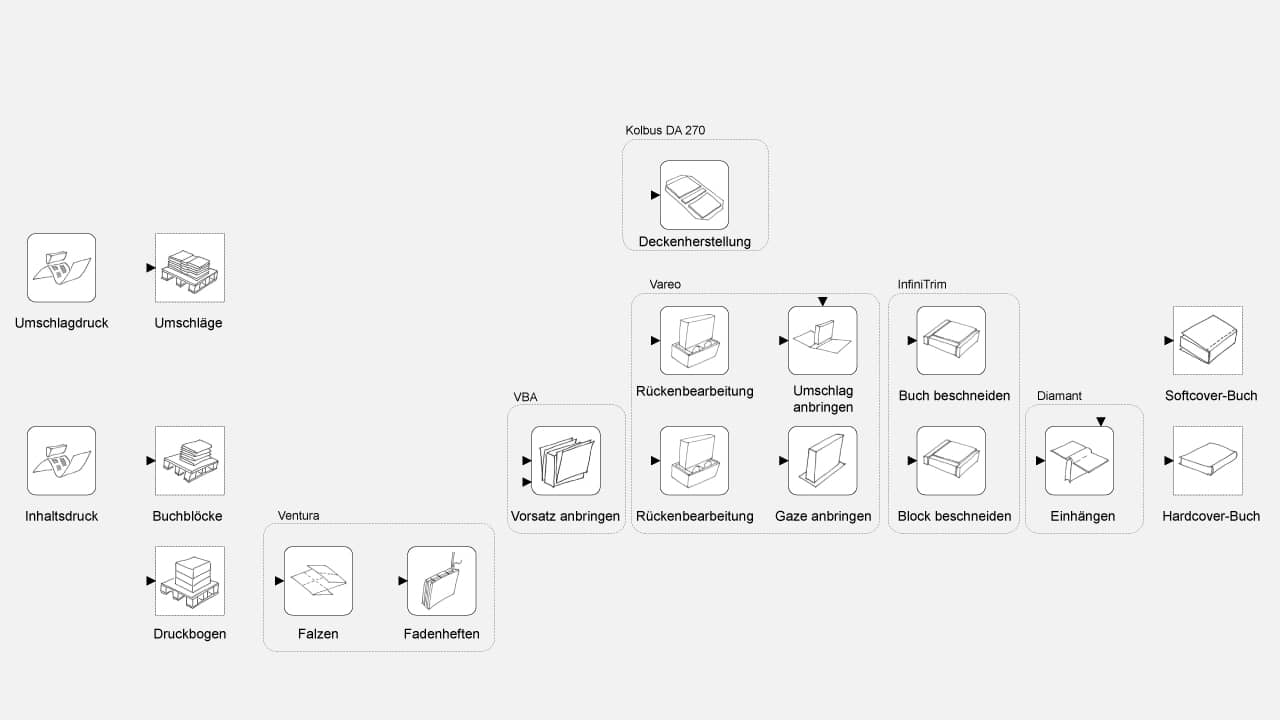

Bevor wir jedoch den Workflow anschauen, reden wir noch kurz über das Equipment. Die Basis für eine vernetzte Druckerei sind natürlich hochautomatisierte Produktionsanlagen, welche die vernetzten Prozesse und Abläufe umsetzen können. In meinem Beispiel sprechen wir von einer Digitaldruckerei mit zwei Digitaldruckmaschinen. Da sich das Unternehmen auf Hard- und Softcover-Produkte fokussiert, ist die Vorsatzbogenanleger/Vareo/InfiniTrim-Lösung genau die richtige. Sie ist ein Hybrid-System für Softcover und Hardcover, sorgt für eine automatische Bogenzuführung, bietet eine hohe Formatvariabilität und reduziert händische Eingriffe – so wie es Müller Martini mit seiner Finishing 4.0-Strategie propagiert. Die Anlage wird durch eine Fadenheftmaschine Ventura MC Digital, eine Buchlinie Diamant MC Digital von Müller Martini und einen Deckenautomaten DA 270 von Kolbus ergänzt.

Mehr Flexibilität

Bevor unsere hochautomatisierte Lösung dort den Betrieb aufnahm, arbeitete die Druckerei mit mehreren, weniger automatisierten Lösungen. So sind Book-of-One-Produktionen – insbesondere für Hardcover-Produkte – aufgrund der verschiedenen Herstellungsschritte oft mit viel Handarbeit verbunden. Besonders im saisonal schwankenden Betrieb – Stichwort Weihnachtsgeschäft – fehlte deshalb die Flexibilität, um auf die schnell ändernden Auftragssituationen reagieren zu können. Eine skalierbare und hochautomatisierte Lösung war also gefragt. Mit der neuen Anlage ist nicht nur der Softcover-, sondern auch der gesamte Hardcover-Prozess vollautomatisiert. Lose oder fadengeheftete Blöcke werden in der Vareo-Zelle vorbereitet und können direkt vom Dreischneider InfiniTrim aus in der Buchlinie Diamant MC Digital zu Hardcover-Büchern mit rundem oder geradem Rücken komplettiert werden.

Workflow-Lösung

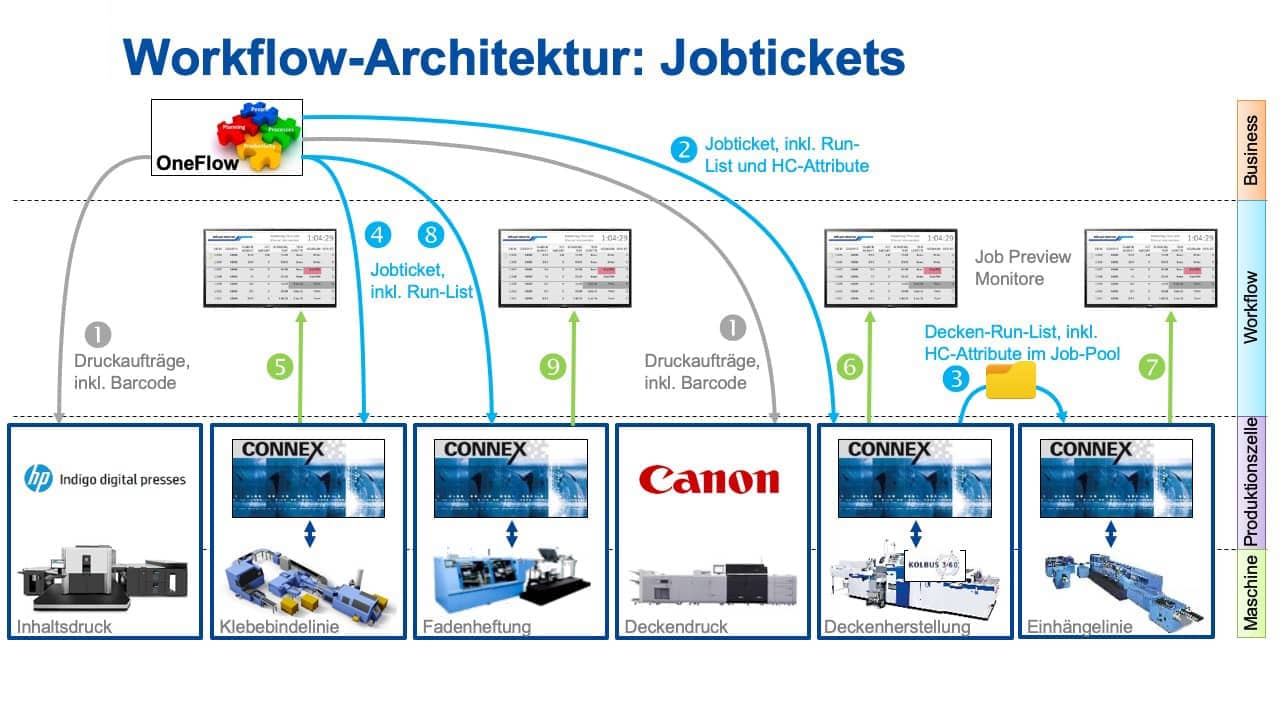

Doch jetzt endlich zur Workflow-Lösung: Sie ist natürlich entscheidend für den Erfolg einer Smart Factory. Das erklärte Ziel unseres Beispiel-Kunden war es, die Digitaldruckerei mit Weiterverarbeitung zur innovativen Smart Factory zu transformieren. Er wünschte eine höchstmögliche Vernetzung und einen maximalen Automatisierungsgrad von der Druckvorstufe bis zum Finishing mit höchstmöglicher Nettoleistung und geringstmöglichem Personaleinsatz. Ein zentraler Punkt für das Workflow-Design war die konsequente Vermeidung von möglichen Bedienfehlerquellen. Sehr viele Superlative, die es abzudecken gab! Mit dem Workflow-System Connex haben wir für den Kunden eine durchgängige Lösung aufgebaut.

So funktioniert Connex

Zuerst zu den Basics: Connex stellt die Vernetzung zwischen der Unternehmens-Ebene (MES/MIS) und der Fertigungsebene sicher. In Richtung nach unten werden Auftragstickets mit den benötigten Format- und Produktparameter sowie bedarfsweise die genauen Produktionslisten an die Maschinen übermittelt. Von unten nach oben findet die Betriebsdatenerfassung statt, die zentral über Connex.Info 4.0 geführt wird. Via Connex.Info 4.0 sind auch Online-Auswertungen möglich.

Datenfluss via Barcode

Datenfluss via Barcode

Gesteuert werden die Produktionen über Barcodes. Die an der Fadenheftmaschine Ventura MC Digital angelegten Druckbogen enthalten Barcodes, die mit den von Connex geladenen Aufträgen abgeglichen werden. Die Maschine richtet sich teilautomatisiert ein und kann basierend auf den Barcodes auch variabel dicke Buchblöcke ohne Unterbruch verarbeiten. Über die Barcode-Daten wird auch die Zusammenstellung der Buchblöcke gesteuert und die Reihenfolge und Vollständigkeit überprüft. Connex führt die Produktions-Lauflisten kontinuierlich nach und druckt am Ende eines Auftrags einen Materialbegleitschein aus.

Die Produktionen auf der Klebebinder-Linie Vareo mit dem Vorsatzbogenanleger und dem Dreischneider InfiniTrim werden dagegen direkt über Barcodes gesteuert. Die Auftragstickets und Produktionslauflisten werden in dieser Zelle für die Auftragsvoransichten und für den automatischen Ausdruck von Materialbegleitscheinen verwendet.

Barcode auf den Decken

Ähnlich funktioniert auch die Deckenherstellung. Über Barcodes auf den Deckenbezügen werden automatisch die passenden Produktionsvorlagen geladen. Die Rückmeldungen der produzierten Decken werden von Connex mit den Produktionslauflisten abgeglichen und fehlende Decken – wie auch Sequenzfehler auf den Materialbegleitscheinen – vermerkt. Natürlich kann der Bediener auch manuell eingreifen, beispielsweise um Decken nachträglich abzumelden.

Die genaue Deckensequenz ist ganz entscheidend für einen zuverlässigen und effizienten Betrieb der Buchlinie Diamant MC Digital. Sobald eine Deckencharge vollständig ist, werden die Auftragsmappe und die dazugehörende Produktionslaufliste automatisch an die Diamant MC Digital weitergeleitet. Auf der Diamant MC Digital wird der Auftrag über das Abscannen des Materialbegleitscheins geladen und an die Maschine übermittelt. Die Diamant MC Digital stellt sich dann teilautomatisiert auf die Formatdaten ein.

Alle vier Produktionszellen unseres Kunden melden kontinuierlich Daten an Connex.Info 4.0 zurück, die direkt ans Kunden-MIS weitergeleitet werden. Gibt es schlechte oder fehlende Produkte, kann das MIS/MES die Nachproduktion gleich veranlassen. Dadurch kann der Kunde seine Reparaturstrategien – die Planung und Ausführung von Nachdrucken im Fall von Makulatur – optimal auf seine betrieblichen Bedürfnisse ausrichten. Geschätzt werden auch die umfangreichen Online-Auswertungen und die vordefinierten Reports, die in Connex.Info 4.0 automatisiert generiert und verschickt werden.

Vereinheitlichung von Positionen

Die Prozessketten unseres Beispiel-Kunden sind sehr verzweigt, weshalb die Produkte und Teilprodukte je nach Produktionsart verschiedene Bearbeitungsstationen passieren. Besonders wichtig war es deshalb, für alle workflowtechnisch unterstützten Produktionsarten die benötigten Identifikations- und Steuerungsinformationen in den Barcodes unterzubringen.

Was wir für die Workflow-Lösung auch berücksichtigen mussten: Die Kameras sind in den jeweiligen Maschinen an unterschiedlichen Positionen angebracht. Deshalb müssen Barcodes am Buchblock, Umschlag und der Buchdecke mehrfach und in unterschiedlichen Bereichen gedruckt werden. Um die an dieser Stelle unnötige Vielfalt zu reduzieren (Druck, Vorbereitungsaufwand und Papier sparen), war es in diesem Projekt wichtig, die Barcode-Positionen zu vereinheitlichen.

Hierfür haben wir ein maschinenübergreifendes, projektbezogenes Dokument mit allen kundenspezifischen Workflow-Spezifikationen erstellt und dieses im Vorfeld mit dem Kunden besprochen und geklärt. Denn das zuverlässige Einlesen von Barcodes – oder im vorliegenden Fall mehrheitlich DataMatrix-Codes – ist entscheidend für die Produktivität. Jede Fehllesung führt zu einem Stopp oder einer potenziellen Störung des Prozesses. Es muss entsprechend mit Sorgfalt definiert werden, welche Daten wirklich notwendig sind. Je kompakter der Code ausfällt, desto zuverlässiger kann er gelesen werden.

Auftragsvoransichten

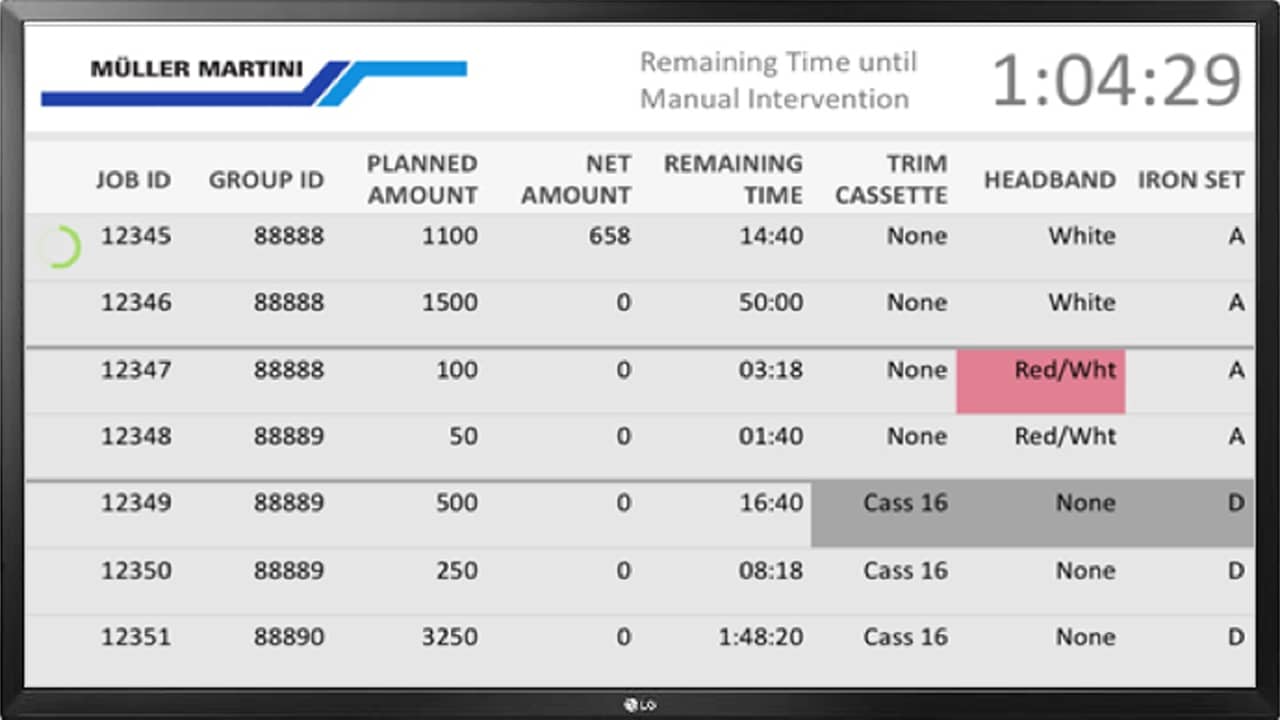

Zum Schluss noch ein Hinweis zu den Wartezeiten. Damit wirtschaftlich produziert werden kann, ist es ganz entscheidend, Wartezeiten zu vermeiden. Wir haben deshalb eine Lösung entwickelt, welche die umfangreichen, im Workflowsystem bereits vorhandenen Informationen dazu verwendet, den Bedienern frühestmöglich die bevorstehenden Auftragswechsel zu visualisieren.

Durch farbige Hervorhebungen wird sichtbar gemacht, wo und wann manuelle Eingriffe notwendig sind. Die Bediener können sich bereits während noch laufender Produktionen darauf vorbereiten. Benötigte Wechselteile oder Werkzeuge können so schon frühzeitig bereitgelegt werden. Die Anzeigen sind flexibel konfigurierbar, und die Bediener können selbst mitbestimmen, wie sie dargestellt werden sollen.

Damit sind wir am Ende dieses kurzen Ausflugs in die faszinierende Welt des digitalen Workflows. Ich hoffe, Sie fühlen sich von den vielen technischen Details nicht erschlagen. Das soll Sie sicher nicht abschrecken oder daran hindern, sich jetzt über einen digitalen Workflow in Ihrem Betrieb Gedanken zu machen. Wir Workflow-Spezialisten bei Müller Martini haben bisher für jeden Kunden eine Lösung gefunden. An diesem Beispiel können Sie gut erkennen, wie individuell solche Lösungen sind. Deshalb: Melden Sie sich bei uns, wir finden auch für Sie einen perfekten Workflow.

Und sollten Sie zuerst noch vertieftere Informationen über die digitale Transformation und unsere Ideen zur Smart Factory haben, dann empfehle ich Ihnen die Lektüre unseres Whitepapers.

Herzliche Grüsse,

Ihr

Markus Bracher

Leiter Solutions-Engineering

Müller Martini